その他

更新日:2024.03.27

来たる5G時代に求められる

“世界最小”の流体動圧軸受の開発に挑む

世界最小サイズの流体動圧軸受「動圧ベアファイト」

その他

更新日:2024.03.27

世界最小サイズの流体動圧軸受「動圧ベアファイト」

小型モバイル機器の普及が進む中、今後、5G(第5世代移動通信システム)時代が到来すると、機器の高機能化はさらに進む。各種モバイル機器に搭載され、内部の発熱を冷却するためのファンモータの役割はますます大きくなり、小型で高性能なファンモータの需要は高まる。また、モバイル機器は人に近い距離で使われることが多いため、静粛性への要求も大きくなっている。

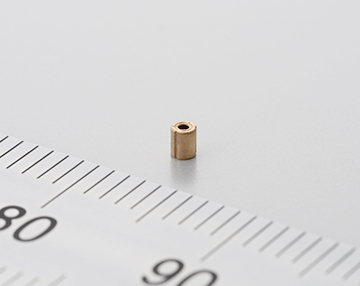

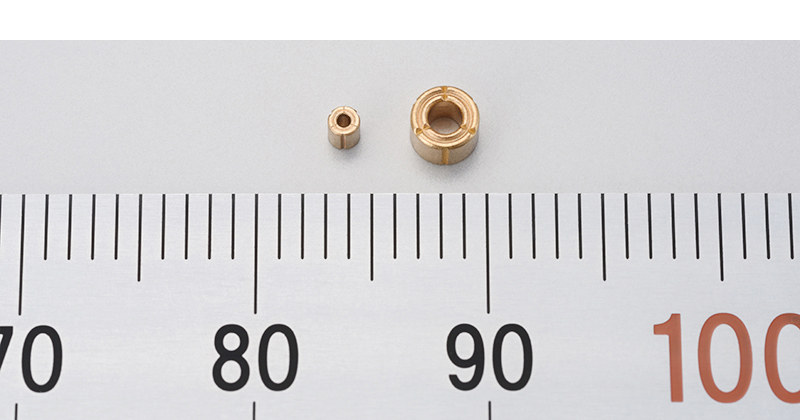

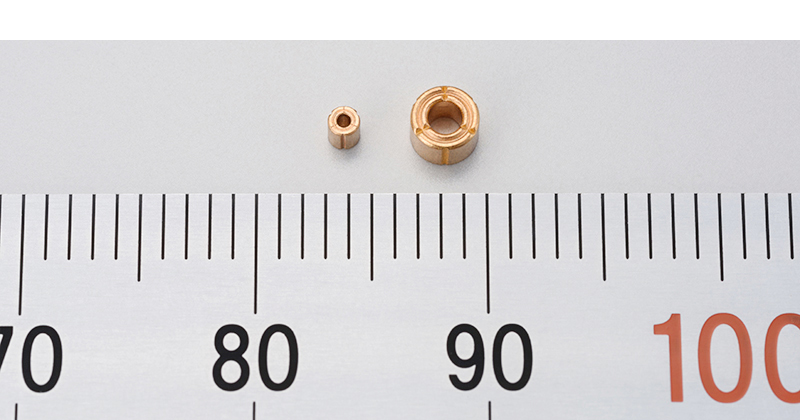

そうした背景のもと、NTNは小型モバイル機器のマイクロファンモータ用の軸受として、内径0.6mmの超小型「動圧ベアファイト」を開発した。流体動圧軸受としては世界最小サイズであり、NTNの同種従来品の最小サイズ(内径1.5mm)の半分以下にあたる。かつてない極小サイズで、かつ今後広い分野で利用が期待されるこの軸受は、どのように開発が進んだのか。開発者3人に聞いた。

複合材料商品事業部

動圧軸受技術部

加藤 大智

複合材料商品事業部

動圧軸受技術部

伊藤 冬木

複合材料商品事業部

動圧軸受技術部

藤原 幹久

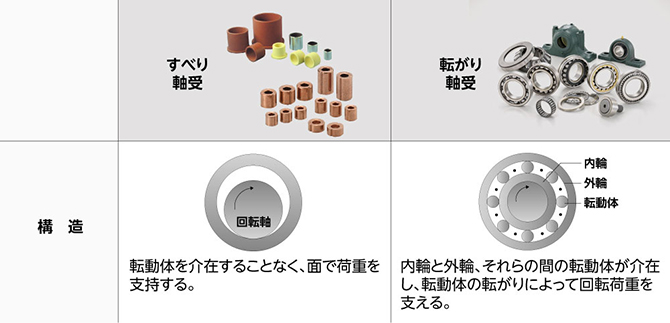

軸受は大きく「転がり軸受」と「すべり軸受」に分けられる。転がり軸受が、ボールやころといった転動体の回転によって摩擦を低減するのに対して、すべり軸受は単純な円筒状で、円筒内面の材質や油膜によって摩擦を減らして軸を回転させる。転がり軸受は、転動体の働きによって摩擦を小さくできる一方で構造が大きくなる。一方、すべり軸受は転がり軸受ほどは摩擦を低減できないものの、構造が単純なため小さくできる。そのため後者は、小型機器の中などでよく使われている。

すべり軸受と転がり軸受の比較

世界最小サイズの流体動圧軸受

「動圧ベアファイト」

流体動圧軸受として世界最小サイズとなる内径0.6mmの動圧ベアファイト。内径部のヘリングボーン型動圧溝の設計を最適化することで、小型でありながら高い油膜圧力を発生。プレス成型方法も見直すことで、従来サイズ(内径1.5mm)から半分以下の内径を実現。高機能スマートフォンやWi-Fiルータ、ウェアラブル端末など小型モバイル機器のマイクロファンモータの静粛性向上や長寿命化に貢献する商品として提案中。

左 世界最小サイズとなる開発品(内径0.6mm)

右 従来の最小サイズ(内径1.5mm)

今回取り上げる「動圧ベアファイト」は、すべり軸受の一種である(さらにその中の「流体動圧軸受」に分類される)。詳しくは追って説明するが、動圧ベアファイトの特徴を簡単に言えば、すべり軸受のうち、「焼結」(=金属粉末を熱して固める方法)によって作られ、かつ軸受の内径面に「動圧溝」と呼ばれる溝が付けられたもの、と言える。ちなみに「ベアファイト」は、焼結によって作られたすべり軸受の商品群の名称で、ベアリングの材料となるグラファイト(黒鉛)を組み合わせたものである。

焼結によって作られ、かつ動圧溝がついたすべり軸受は、NTNの特許技術である。その商品群である「動圧ベアファイト」は、近年、EV・電動化に伴って、より高い静音性が求められる車載向けファンモータなどへの採用が拡大している。さらに、5Gの普及によって小型モバイル機器の高性能化やさらなる小型化が進む中、それらの機器のファンモータに適した軸受のニーズも高まっている。モバイル機器は人に近い距離で使われることが多いため、軸受には小型化はもちろんのこと、高い静音性も求められる。機器の高性能化に伴って、軸受の長寿命化への要求も大きい。

そのような中、NTNは独自に開発してきた動圧ベアファイトをさらに小型化することで、ニーズに応えようと考えた。そうして、超小型の動圧ベアファイトの開発が始まったのだ。

目標は内径0.6mm、つまりシャーペンの芯の太さほどしかない内径の軸受を作ることだ。前人未踏の開発は、複合材料商品事業部 動圧軸受技術部の伊藤を開発リーダーとして、同部署の加藤そして藤原の3人が担当することになった。

その静粛性から動圧ベアファイトはハイエンドパソコンのファンモータなどで採用が拡大している

(写真右はパソコン用ファンモータ、赤丸部分で動圧ベアファイトが使用されている)

「当社が最初に動圧ベアファイトを開発したのは、2000年代初頭に遡ります。それから20年ほどの間、試行錯誤を重ねながら現在の開発法を確立してきました。しかし、従来品ですでに内径1.5mmまで小さくなっているものを、さらに小さくすることは大きな挑戦となりました」

開発リーダーの伊藤が言う。難しさは何と言っても、内径0.6mmをいかに実現させるかということだった。それが今回の開発のポイントである。が、そこに話を進める前にまず、動圧ベアファイトとはどういうものかをさらに詳しく見ていこう。

繰り返しになるが、動圧ベアファイトとは、焼結によって作られ、かつ動圧溝を持つすべり軸受のことである。NTNの特許技術であるが、この軸受にはどのようなメリットがあるのだろうか。それを知るためのカギとなるのが、焼結という方法を採ることの意味、そして溝をつける理由である。まず、溝をつける意味について、加藤が説明する。

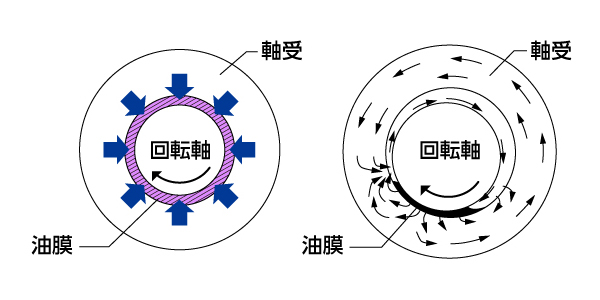

「すべり軸受は、軸と軸受のすき間に油膜を作り、それによって軸を支え、摩擦を低減させています。その際、軸受の内径面に溝があるかないかで油膜のでき方が違ってきます。まず、軸受に溝がない場合は、回転している軸の中心が、荷重によって軸受の中心から少しずれる、つまり“偏心”することで、すき間の油が押しのけられ、その作用で圧力が発生して、軸が油膜に支えられます。すなわち偏心しないと油膜はできません。一方、軸受の内径面全周に渡って溝があると、“動圧”という力が軸受の全周に均一に発生します。すると、回転する軸が偏心せずに中心位置に保たれるため、軸と軸受がより接触しにくくなり、その結果、高い回転精度、低騒音、長寿命化へとつながります」

動圧溝のあるすべり軸受(動圧ベアファイト、左)と動圧溝のないすべり軸受(右)、

それぞれの摩擦低減の仕組み

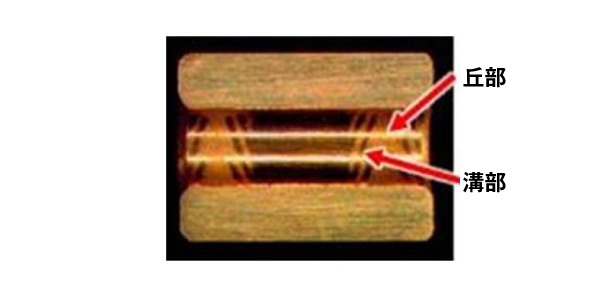

ヘリングボーン型の動圧溝

このように溝が動圧の発生をうながすため、この溝を動圧溝という。通常、動圧溝は、図のように魚の骨に似た形状になっており、「ヘリングボーン型」と呼ばれる(ヘリングは魚のニシンの意味)。

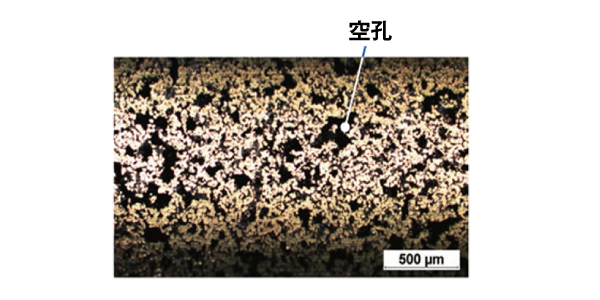

一方、焼結によって軸受を作る意味はどこにあるのか。これは、油膜を形成するための油をどのように供給するかに関わってくる。改めて焼結とは、金属などの粉末を融点以下の温度で熱して固める方法だ。融点以下の適切な温度で熱せられると粉末は固体のままで互いに硬く結びつく。そして、粉末同士の間に空孔(ポーラス)と呼ばれる無数の穴ができた状態で固まるのだが、それが大きな意味を持つ。加藤が続ける。

焼結によって作られた軸受の表面

無数の空孔が見える

「焼結によって生じる空孔には、あらかじめ油を染み込ませておくことができます。すると、軸が回転する際に空孔内の油がにじみ出て、それが油膜を作る役割を果たすのです。一方、焼結ではなく、金属(真鍮など)を削って作った軸受は、内部に油を含有させることができないため、別途油を点滴する必要が生じます。つまり焼結軸受は、油を元々含有させることができるため、焼結でない軸受に比べて多くの油を保持できます。その結果、長寿命が期待できます。それが焼結で軸受を作ることの一番のメリットです。加えて焼結の場合、粉末の金属を固めて成形するため、金属を削り出したりする必要がなく、無駄なく金属を使うことができます。材料を無駄にしないという点でも、焼結には利点があるのです」

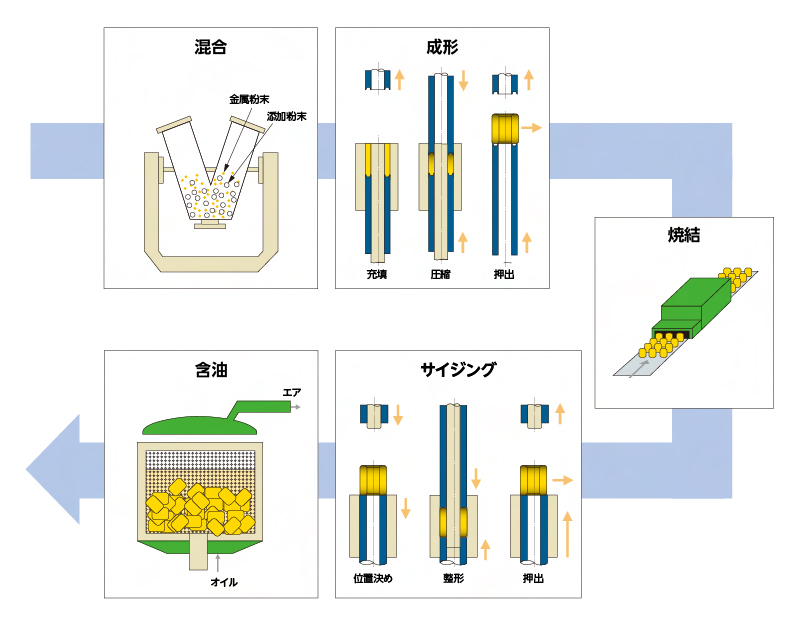

では次に、動圧ベアファイトはどのように作られるのかを見ていこう。工程は次の5つに分けられるという。

1.混合 各種金属粉末や添加粉末を混合器の中に入れて混ぜ、均一の粉末にする。

2.成形 1でできた粉末をプレス機で圧縮し、多孔質(多数の小さな孔がある状態)の圧粉体とする。

3.焼結 2の圧粉体に、熱を加えて融着させ強固にする。

4.サイジング(整形) 焼結工程を経て固まったものをプレス機に入れ、内径・外径を精度良く仕上げる。この工程で動圧溝をつける。

5.含油 サイジングされた製品を、タンクに入れて減圧して気孔内の空気を抜き、そこに油を染み込ませる。完成。

動圧ベアファイトの製造工程

「成形」の工程で基本的な形状はできるが、この段階ではまだ、粉をギュッと固めただけという状態。「焼結」の工程を経て、硬さを得ることになる。そして「サイジング」の工程において、圧縮して最終的な寸法に整えると同時に、ヘリングボーン型の動圧溝が付与される。さらに「含油」の工程を経て、動圧ベアファイトが完成するのだ。

ここまでで、動圧ベアファイトの概要が説明された。それを踏まえてここからは、いかにして今回の商品、内径0.6mmの超小型動圧ベアファイトの開発が成功したかを見ていこう。開発が完了するまでには、3年ほどに渡る試行錯誤があったという。

「超小型の動圧ベアファイトを開発することになったのは、お客さまからのご要望があったのが一番のきっかけでした」

加藤は言う。顧客からの聞き取りを行い、彼は内径0.6mmほどの動圧ベアファイトが求められていることを知った。そして今後その需要が高まることを確信し、チームが組まれ、開発のための準備が始まった。

まずは加藤が大まかな仕様を決めてシミュレーションなどを行った。その上で、図面を描き、先述の工程に載せて実物を作り上げることを担当したのが伊藤だった。最初は、サイズが小さくなっても基本的には同じ方法でできるだろうと考えていたが、やってみるとそう簡単にはいかなかった。中でもとりわけ大変だったのは、サイジングの工程で溝をつけることだった。

「従来と同じ考え方で臨んだところ、どうしても十分に深い溝をつけることができませんでした。加工条件などを調整しても、どうしてもつかない。そこで、溝の仕様自体を変えるしかない、ということになり、加藤にシミュレーションをし直してもらうなどしました」

シミュレーションでは、軸受がモーターに組み込まれた時にどれぐらいの負荷まで耐えられるかといったことを計算する。その際のパラメータの1つとして溝の深さがあり、このくらいの負荷に耐えるためには、このくらいの深さの溝がほしい、というのが計算でわかる。しかし計算で得られた深さの溝を実際につけるのは困難だった。軸受があまりにも小さかったからだ。そのため、加藤は溝の形を少し変えるなどして、再度シミュレーションを行った。そして、また伊藤に実物を作ってもらう。しかしうまくいかないのでまたシミュレーションし直す、ということを何度か繰り返さなくてはならなかった。

一方、加工を行うための金型を作ったり、その他必要な設備を整えたりする役目を担ったのが藤原である。藤原もまた苦戦した。特に、溝をつけるために必要なコアピンという細い棒状の金型を作るのが容易でなかった。

「コアピンは、0.6mmの棒状になるので、まさにシャーペンの芯のようです。あまりに細いので、ちょっとしたことで折れたり変形したりしてしまうのです。また、ここに溝を彫り、それを軸受に転写するのですが、いかに精度よくコアピンの溝を軸受に転写するか。そうした微調整にも苦労しました」

3人がそれぞれに試行錯誤を繰り返す中、あっという間に半年以上の時間が過ぎた。一筋縄にはいかなかったが、しかしその日々の中で彼らは、確実に目指すべきゴールへと近づいていった。最終的には、顧客にも確認をとりながら、溝の形状も最適なものにたどりついた。そうして仕様が固まり、実際に作ってみると、ついに溝を仕様通りにつけることができたのだった。

しかし、本当に喜べたのは、もう少しあとのことになる。仕様通りに作ることができても、要求された機能を出せなければ意味がないからだ。できあがった軸受を、顧客が使用するのと同じ条件で試験した。規定の負荷をかけても問題がないかを確かめた。するとうまくいった。無事に試験をクリアできたのだ。

「この段階にまで至って、ようやくほっとすることができました」

当時を思い出して伊藤が言う。それは3人の開発担当者が、それぞれの役割を果たし、完成の喜びに浸ることができた瞬間だった。

その後2年ほどの時間をかけて、量産に向けた体制がつくられていった。《世界最小サイズの流体動圧軸受「動圧ベアファイト」を開発》と題されたプレスリリースが出されたのは、2023年10月のことだった。

現在は、一部の顧客からの評価を待っているところだというが、今後、この商品のニーズが拡大していくことには確信があると加藤は話す。

「日々、お客さまとやり取りしていると、いろいろな分野で機器の小型化が進んでいることを実感します。さらに、人体に近いところで使う機器も多くなってきています。それゆえに今後、今回の商品が広く求められていくことは間違いないと思います。いま販売拡大を進めていますが、もっと大きくPRして、広く使ってもらえるようにすることを目指しています」

今後、さらに小さいサイズを目指したりすることもあるのだろうか。尋ねると伊藤は言った。

「内径0.6mmは、このタイプの軸受としては限界値まで来ている可能性もあります。私たちが今後やっていくことはおそらく、さらに小さいものを、というより、この軸受について、さらに寿命を伸ばすために工夫する、といったことが中心になろうかと思います」

そして最後に加藤は、今回の開発を通じての発見についても話してくれた。

「このような小さなサイズのものを作るとき、既存のサイズと同じ考えで設計しても上手くいかないこともあるということを今回強く感じました。サイズが変わるとさまざまな条件が変わってくる。そのことをあらためて実感できたことは、今後の自分自身にとっても、大きな学びになりました」

私たちが日々使うあらゆる機器が、軸受なしでは動かない。目の前の小さなモバイル機器にも、彼らのような開発者たちの、技術と思いが詰まっている。

※取材内容、および登場する社員の所属はインタビュー当時のものです。